Britse bedrijven ontdekken de kracht van AI voor manufacturing

AI in manufacturing: minder downtime door voorspellend onderhoud

Terwijl de kosten van downtime de pan uit rijzen ontwikkelt AI zich tot de sleutel naar het stoppen van onverwachte stilstand en het mainstream maken van voorspellend onderhoud.

AI in manufacturing: minder downtime door voorspellend onderhoud

Stel je voor: een wereld waarin je onderhoudsbudget niet wordt uitgeput door onverwachte storingen; waar technische teams zich kunnen richten op strategische verbeteringen op de lange termijn in plaats van constant brandjes te blussen. AI-gestuurd voorspellend onderhoud maakt deze visie werkelijkheid.

Door mogelijke storingen met hoge nauwkeurigheid te voorspellen, heeft AI de potentie om de manier waarop bedrijven onderhoud benaderen compleet te transformeren. Sterker nog, dat doet het nú al – kijk maar naar de praktijkvoorbeelden aan het einde van dit artikel.

Kosten van downtime rijzen de pan uit

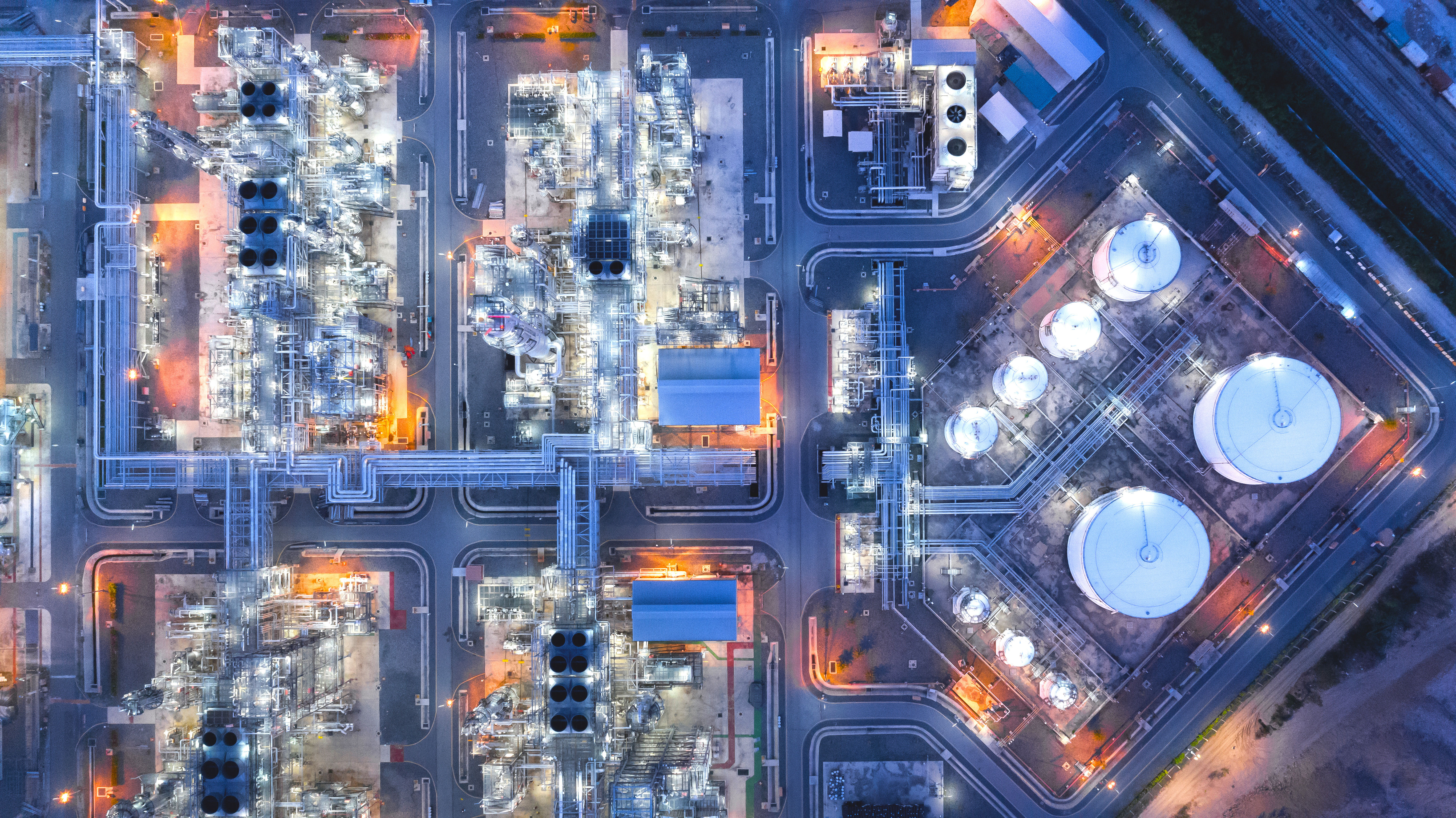

Het garanderen van uptime is een van de grootste uitdagingen voor fabrikanten. Een stilgevallen machine kan een hele productielijn stilleggen, wat direct gevolgen heeft voor levertijden en de omzet.

Uit recent onderzoek blijkt dat fabrieken gemiddeld 20 keer per maand last hebben van een stilstand. Hoewel dit er gemiddeld zes minder zijn dan voorheen, duurt het wel langer om van elke storing te herstellen. Zorgelijk is dat de kosten van stilstand enorm zijn gestegen.

Door de stijgende inflatie en productielijnen die op hogere capaciteit draaien, kosten ongeplande stilstanden fabrikanten vandaag minstens 50% meer per uur dan vijf jaar geleden. De financiële impact varieert van € 35.000 per uur voor faciliteiten in de sector van snel bewegende consumentengoederen (FMCG) tot wel € 2 miljoen per uur in de auto-industrie.

Het wereldwijde onderzoek toont ook aan dat zware industrieën en grote industriële bedrijven bijzonder hoge kosten hebben. Zo wordt verwacht dat Fortune 500-fabrikanten dit jaar bijna $1,5 biljoen verliezen door stilstand, meer dan 10% van hun omzet.

Fabrikanten moeten een balans vinden tussen het minimaliseren van stilstand en het vermijden van over-onderhoud, zoals onnodige stilleggingen van machines en het in voorraad houden van dure reserveonderdelen.

Veel bedrijven kiezen nu voor voorspellend onderhoud, een strategie die bewezen heeft stilstand met wel 50% te verminderen, de levensduur van machines met tot 40% te verlengen en de veiligheid te verbeteren, en zonder de nadelen van over-onderhoud.

Traditioneel of voorspellend onderhoud?

Stilstand van machines zorgt voor financiële en reputatieschade. Het is daarom verbazingwekkend dat twee op de drie fabrikanten nog steeds vertrouwen op risicovolle reactieve of tijdsgebonden onderhoudsstrategieën. In deze strategieën wordt apparatuur alleen gerepareerd bij een storing of volgens een vooraf bepaald schema. De reden dat verouderde preventieve onderhoudsmethoden blijven bestaan, komt door een combinatie van factoren, variërend van voorspelbare kosten tot de vertrouwdheid met de aanpak.

Naarmate moderne fabrieksapparatuur steeds complexer en meer met elkaar verbonden raakt, en realtime monitoring de standaard wordt, zoeken bedrijven naar een meer geavanceerde en meer proactieve onderhoudsmethode. Deze overgang beperkt niet alleen de uitvaltijd, maar laat ook zien hoe machines optimaal ingezet kunnen worden, iets wat voorheen over het hoofd werd gezien.

Voorspellend onderhoud anticipeert op mogelijke storingen voordat deze de operatie verstoren door gebruik te maken van data. In tegenstelling tot reactief of gepland onderhoud, vertrouwt voorspellend onderhoud op realtime monitoring, sensoren en data-analyse om de staat van machines te beoordelen.

Door mee te gaan in deze benadering kunnen fabrikanten afstappen van een 'repareren-als-het-stuk-is'-mentaliteit en evalueren naar een strategische, datagestuurde onderhoud strategie.

Door storingen te voorspellen en te voorkomen, minimaliseren fabrikanten stilstand en verhogen ze de operationele efficiëntie. Problemen aanpakken voordat ze escaleren, bespaart kosten door noodreparaties te verminderen en de levensduur van machines te verlengen. Bovendien zorgt verbeterde machinebetrouwbaarheid voor een consistente productie.

De roots van voorspellend onderhoud gaat terug naar de begintijd van het monitoren van machines door data ingenieurs, ze begonnen te onderzoeken hoe ze data konden gebruiken om storingen te voorspellen.

Vooruitgang in computerkracht, sensortechnologie en connectiviteit heeft voorspellend onderhoud ontwikkeld van een idee naar een praktisch toepasbare strategie.

De recente opkomst van AI in manufacturing heeft voorspellend onderhoud ingrijpend veranderd en de mogelijkheden ervan aanzienlijk verbeterd.

Britse bedrijven ontdekken de kracht van AI voor manufacturing

39%

van Britse bedrijven hebben AI geïmplementeerd in hun dagelijkse operaties. (Amazon)

55%

van de Britse fabrikanten gebruikt al AI en Machine Learning of is van plan het te implementeren (Make UK)

43%

waarschijnlijker om een hogere omzet, winst en competitiviteit onder fabrikanten die AI gebruiken (Forrester)

Hoe AI voorspellend onderhoud tot nieuwe hoogtes brengt

De integratie van AI in voorspellend onderhoud brengt een nieuwe mate van effectiviteit met zich mee. Dit is te zien in vier belangrijke aspecten:

AI blinkt uit in het snel en nauwkeurig verwerken van enorme hoeveelheden data. In voorspellend onderhoud analyseren AI-algoritmes complexe datasets van verschillende sensoren en bronnen, samen met historische gegevens, om gedetailleerde inzichten te bieden in de staat van apparatuur.

Machine learning-modellen kunnen zich aanpassen en leren, dit creëert een dynamische feedbackloop. Zo zijn algoritmes in staat om hun voorspellingen continu te verfijnen en onderhoudsproblemen te voorzien. Het resultaat is snellere, nauwkeurigere voorspellingen van mogelijke storingen en een verminderde kans op vals alarm.

De snelheid van AI is even indrukwekkend als de nauwkeurigheid. Wanneer er ingegrepen moet worden, wordt de informatie snel doorgegeven aan het onderhoudsteam en de supervisors. Dit faciliteert onmiddellijke actie en zorgt ervoor dat machines met minimale vertraging weer operationeel zijn.

2. Geavanceerde patroonherkenning

AI-algoritmes, vooral die gebaseerd op machine learning, overtreffen alle andere methoden van patroonherkenning. Ze kunnen subtiele correlaties en afwijkingen in data identificeren die door traditionele analyses en mensen over het hoofd worden gezien. Deze verhoogde gevoeligheid helpt bij het opsporen van vroege tekenen van slijtage of storingen.

3. Schaalbaarheid en aanpassingsvermogen

Fabrieken huisvesten vaak een mix van machines met verschillende specificaties, operationele eisen en intelligentieniveaus. De aanpasbaarheid van AI stelt voorspellende onderhoudsstrategieën in staat mee te schalen met de behoeften van een operatie, rekening houdend met de complexiteit van diverse apparatuur en configuraties. Dit wordt steeds crucialer naarmate bedrijven overstappen van goedkope, grootschalige productie naar een flexibelere en gevarieerdere opstelling.

Schaalbaarheid gaat verder dan een enkele faciliteit. Een door AI-gestuurd voorspellend onderhoudssysteem kan worden ingezet op meerdere locaties, waardoor een wereldwijd productienetwerk een gestandaardiseerde en efficiënte strategie kan implementeren.

Het potentieel voor een wereldwijde data depository verhoogt de schaalbaarheid verder. Door data van verschillende machines en fabrieken te centraliseren, kunnen fabrikanten een gedeelde kennisbron creëren die het leren van AI verbetert.

Wanneer een systeem op één locatie nieuwe inzichten of de beste aanpak voor specifieke problemen ontdekt, profiteert de hele organisatie van die kennis, wat zorgt voor voortdurende verbetering en efficiëntie op wereldwijde schaal. Deze positieve impact kan nog verder worden vergroot door dergelijke inzichten te delen met leveranciers en klanten.

4. Duurzaamheidsdoelen

Drie praktijkvoorbeelden van AI in manufacturing

Toyota heeft al bijna een decennium ervaring met AI in manufacturing. Het autoconcern gebruikt AI binnen de organisatie en in zijn producten, en het onderhoud van voertuigen in het bijzonder.

Voertuigen zijn uitgerust met honderden sensoren. Toyota-ingenieurs gebruiken de data, met toestemming van de eigenaar, om machine learning-modellen te ontwikkelen voor veelvoorkomende onderhoudsitems, zoals accu's, remmen, banden en olie.

Volgens Toyota zullen deze voorspellende modellen klanten helpen onderhoudsproblemen eerder te herkennen, voordat de bestuurder zelf veranderingen merkt, zoals bij remblokken en schijven.

Caterpillar heeft 1,4 miljoen verbonden machines en energiesystemen in gebruik, die dagelijks enorme hoeveelheden data genereren. Door al deze data te verzamelen en te analyseren, kunnen CAT-dealers de staat van apparatuur monitoren, mogelijke problemen detecteren en klanten waarschuwen om actie te ondernemen voordat er storingen optreden.

Data uit meer dan 20 verschillende bronnen per apparaat, zoals apparatuur sensoren, inspectierapporten en vloeistofanalyse, wordt geanalyseerd. Hierdoor krijgen CAT-dealers een nauwkeurig beeld van de prestaties en gezondheid van de machines, zodat ze klanten kunnen adviseren over welke onderdelen en diensten nodig zijn, en wanneer.

BASF begon tien jaar geleden al aan zijn reis naar een AI-gestuurde toekomst door de voordelen van machine learning-modellen te onderzoeken. Tegenwoordig heeft de grootste chemische producent ter wereld AI ontwikkeld en toegepast in alle aspecten van het dagelijkse bedrijfsleven, van productie en engineering tot R&D en management.

Een van de initiatieven betreft een elektrische onderstation dat de productiefabriek van BASF in Beaumont, Texas van stroom voorziet. Condition-based monitoring evalueert live data van meer dan 100 variabelen van kritieke verbonden apparatuur binnen het onderstation. Dit genereert proactieve aanbevelingen om storingen te minimaliseren en onderhoudsstrategieën te optimaliseren.

Meer over AI in manufacturing